1. Причины плохого блеска поверхности

При оценке блеска литьевых изделий ключевыми факторами являются степень яркости на поверхности и однородность этой яркости. Как правило, можно выделить два типа дефектов: один, где блеск поверхности либо слишком высокий, либо слишком низкий, и другой, где блеск неравномерный, показывая различия.

Плохой блеск поверхности относится к тусклой, не глянцевой поверхности, или пониженной прозрачности в прозрачных продуктах. Основные причины плохого лоска во время продукции включают следующее:

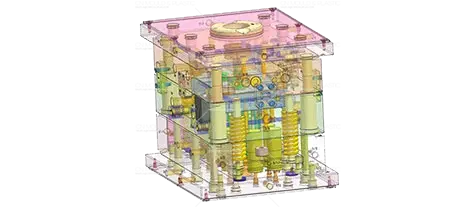

(1) Загрязнение и поверхностные дефекты полости пресс-формы

Масло, влага, чрезмерное или неправильное использование антиадгезивных агентов на поверхности полости формы могут привести к тому, что формованная деталь будет выглядеть тусклой. Кроме того, любые царапины, коррозия или микроотверстия на поверхности полости формы могут переноситься на продукт, что приводит к плохому блеску поверхности.

(2) Небольшие или резкие изменения в поперечных сечениях ворот и бегуна

Если поперечные сечения ворот и бегунка пресс-формы слишком малы или испытывают внезапные изменения, чрезмерные усилия сдвига во время впрыска могут вызвать нестабильный турбулентный поток расплавленного материала, что приводит к плохому блеску на поверхности продукта.

(3) Плохая вентиляция в пресс-форме

Если вентиляционные отверстия или выхлопные каналы в пресс-форме слишком малы или заблокированы, неправильная вентиляция может привести к накоплению газа в полости пресс-формы, что приведет к тусклой отделке, известной как «прилипание» блеска.

(4) низкие температуры бочонка и сопла

Если температура бочонка или сопла слишком низка, приводящ в плохом пластификации мельт или недостаточной материальной поставке, то поверхностный лоск отлитых в форму частей будет скомпрометирован.

(5) Чрезмерная скорость впрыска

Если скорость впрыска слишком высока, у воздуха в полости формы может не быть достаточно времени, чтобы убежать, в результате чего захваченный воздух приведет к «мутному» или плохому блеску продукта.

(6) Медленная скорость впрыска

Если скорость впрыска слишком низкая, температура переднего края потока материала может быть слишком низкой, что может негативно повлиять на чистоту поверхности.

(7) Низкое давление впрыска или недостаточное давление удержания

Если давление впрыска слишком низкое, или если удерживающее давление слишком короткое, материал не будет достаточно уплотнен, что приведет к плохому блеску поверхности.

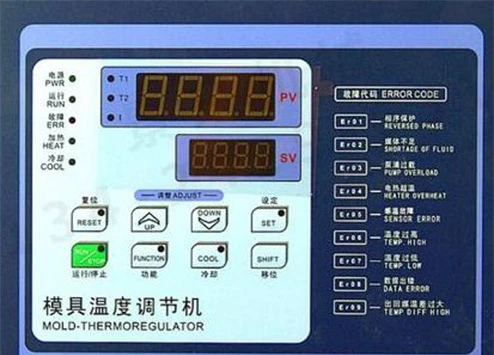

(8) Слишком высокая или слишком низкая температура формы

Температура формы играет важную роль в качестве поверхности формованных деталей. Блеск поверхности может значительно варьироваться в зависимости от типа пластика и температуры формы. Если температура формы слишком низкая, материал может немедленно затвердеть при контакте с формой, вызывая плохое воспроизведение поверхности полости формы. Если материал и температура формы слишком высоки, материал может разлагаться, образуя низкомолекулярные летучие вещества, которые образуют микроотверстия на поверхности, что приводит к тусклому, плохому блеску.

(9) Плохая дисперсия наполнителя в армированных волокном пластмассах

Если наполнитель в армированных волокнами пластмассах плохо диспергирован или выставлен на поверхность, это может привести к потере блеска.

(10) Содержание влаги или летучих веществ в материале

Высокое содержание влаги или других летучих веществ в материале, плохая текучесть смолы, смешивание несовместимых материалов, неравномерные размеры частиц или чрезмерное использование переработанного материала могут привести к плохому блеску поверхности.

(11) Неравномерное охлаждение кристаллических смол

Для кристаллических смол неравномерное охлаждение может привести к плохому блеску. Для толстостенных деталей недостаточное охлаждение может привести к тому, что поверхность станет шероховатой и темной.

2. Меры по недопущению плохого блеска

(1) Отполируйте поверхность формы и держите ее в чистоте.

Убедитесь, что в полости формы нет масла, воды и загрязнений. Используйте подходящий тип и количество антиокислителя, чтобы предотвратить тусклость поверхности.

(2) Увеличьте температуру формы

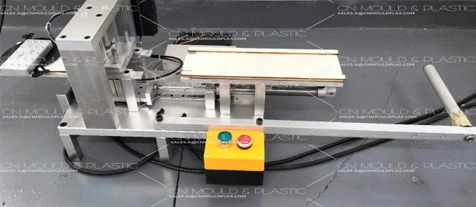

Соответствующим образом увеличьте температуру формы и обеспечьте равномерное распределение температуры. Рекомендуется использовать охлаждающий цирк с регулируемой температурой.Uit с теплой водой для быстрой передачи тепла через полость, избегая длительных циклов формования.

(3) Увеличьте температуру ствола и сопла

Слегка повысьте температуру бочки и сопла, чтобы улучшить подачу материала и пластификацию.

(4) Уменьшите скорость впрыска для специфических дефектов

Если молочная или темная область появляется возле ворот или при изменении поперечного сечения, снижение скорости впрыска может помочь улучшить блеск.

(5) Тщательно высушите материал

Перед формованием высушите материал должным образом и убедитесь, что он равномерно перемешан. Просеивайте материал, чтобы обеспечить однородность частиц.

(6) Обеспечьте чистый и сухой измельченный материал.

При использовании измельченного материала убедитесь, что он чистый и сухой. Ограничить использование измельченного материала при производстве формованных деталей.

(7) улучшить дисперсию наполнителя

Если плохая дисперсия наполнителя вызывает плохой блеск, переключитесь на смолы с лучшими свойствами текучести или используйте более сильный смесительный винт для улучшения дисперсии.

(8) Контроль скорости впрыска

Поддерживайте соответствующую скорость впрыска и увеличивайте или увеличивайте вентиляционные отверстия или выпускные каналы, чтобы обеспечить плавную вентиляцию формы.

(9) Увеличьте давление впрыска или давление удержания

Убедитесь, что давление впрыска и давление удержания являются достаточными и что время выдержки является достаточным для полного уплотнения материала внутри полости.

Английский

Английский  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk