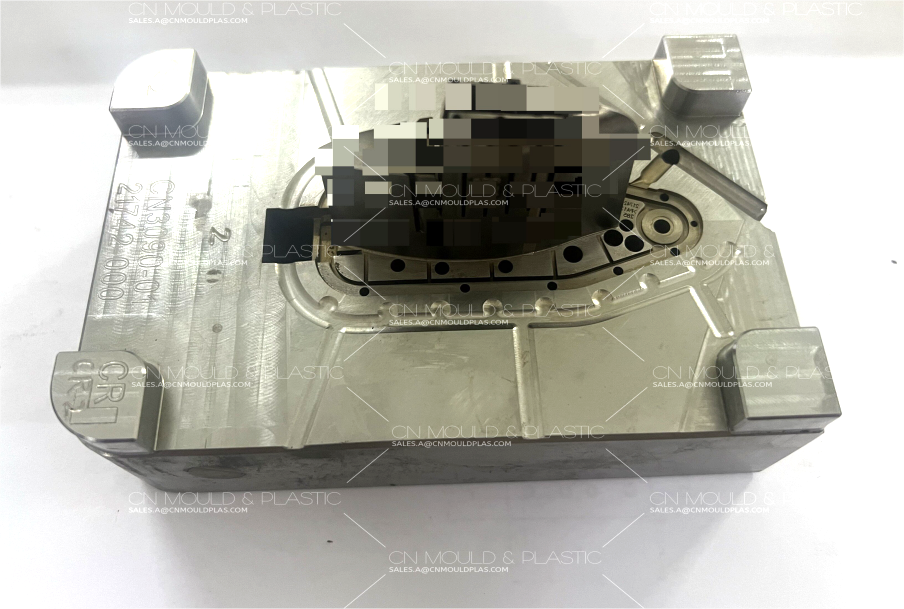

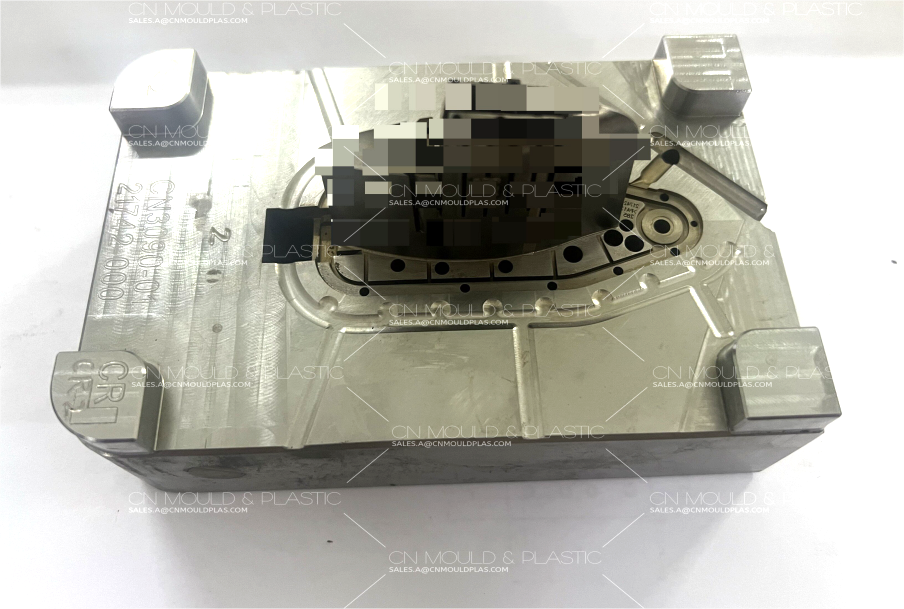

Вентиляция литьевой формы является важной проблемой в конструкции пресс-формы, особенно при высокоскоростном литьевом формовании, вентиляция литьевой формы строже.

1. Источник газа в литьевой форме.

1) Воздух в системе бегуна и полости прессформы.

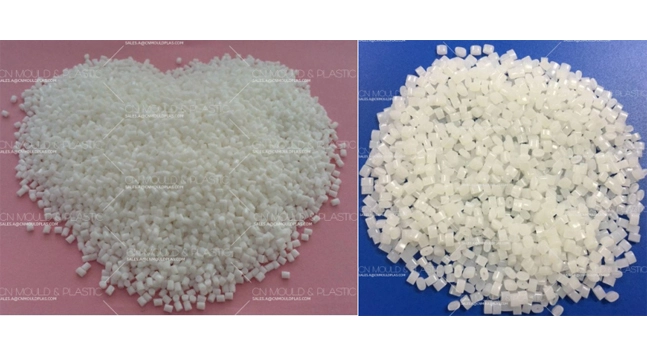

2) Некоторые пластиковые сырья содержат влагу, которая не была высушена, и они испаряются в водяной пар при высоких температурах.

3) Из-за высокой температуры во время литья под давлением некоторое нестабильное пластиковое сырье разлагается на газы.

2. Вред неадекватной вентиляции

Система вентиляции имеет решающее значение для качества и согласованности готовой продукции. Требуется вентиляция, чтобы воздух из литника, бегуна и полости выходил из инструмента, когда расплав поступает в полость. Недостаточная вентиляция может привести к коротким съемкам, плохому внешнему виду поверхности и слабым линиям сварки.

Основными недостатками являются следующие:

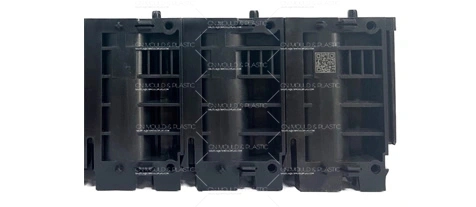

1) В процессе впрыска расплав заменит газ в полости формы, если газ не будет выпущен вовремя, это вызовет затруднение заполнения расплава, что приведет к недостаточному объему впрыска и не может быть заполнен полостью формы.

2) Газ, захваченный внутри полости формы, будет формировать высокое давление в полости и проникать в пластик при определенной степени сжатия, что приведет к дефектам качества, таким как воздушная ловушка, пустоты.

3) Поскольку газ сильно сжат, температура в полости резко повышается, что приводит к разложению и ожогу окружающего расплава, так что в пластиковой оболочке появляется местная карбонизация и горение.

(4) недостаточная вентиляция делает скорость термоплавкого пластика, входящего в каждую полость, по-разному, поэтому легко формировать метки подачи и уменьшать механические свойства пластиковой оболочки.

(5) Из-за обструкции газа в полости скорость наполнения будет уменьшена, что повлияет на цикл литья под давлением.

3. Как добиться эффективного вентилирования?

Обычные методы вентиляции-установить вентиляционный слот и использовать поверхность пресс-формы для вентиляции.

В дополнение к вентиляции на разделительной поверхности цель вентиляции также может быть достигнута путем установки вентиляционного отверстия в конце потока материала в системе бегуна и оставления зазора вокруг выталкивающего штифта.

1) Вентиляционные отверстия должны быть размещены в последнем месте для заполнения и в местах, где происходят линии сварки.

2) Типичный размер вентиляционного отверстия для GLS TPE составляет 0,0005-0,0010 дюйма (0012-0025 мм) с землей 0040-0060 дюйма (10-15 мм).

3) Проходя землю, глубина вентиляционного отверстия должна быть увеличена до 0005-0010 дюйма (0,12-0,25 мм), чтобы обеспечить свободный проход для выхода воздуха из инструмента.

4) Вентиляция в областях ниже линии разъема может быть выполнена путем позволять штифт выталкивателя быть 0001 свободно на каждой стороне.

Английский

Английский  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk