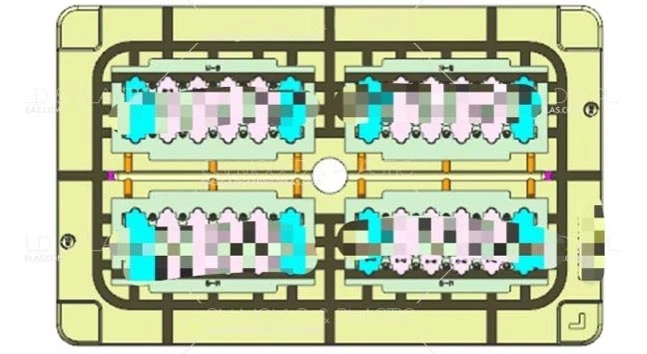

Баланс полости вообще ссылается на продукты с множественной полостью. В процессе впрыска, полость каждого продукта нужно быть заполненным в то же время как возможный достигнуть баланса полости.

1. Причины для баланса полости:

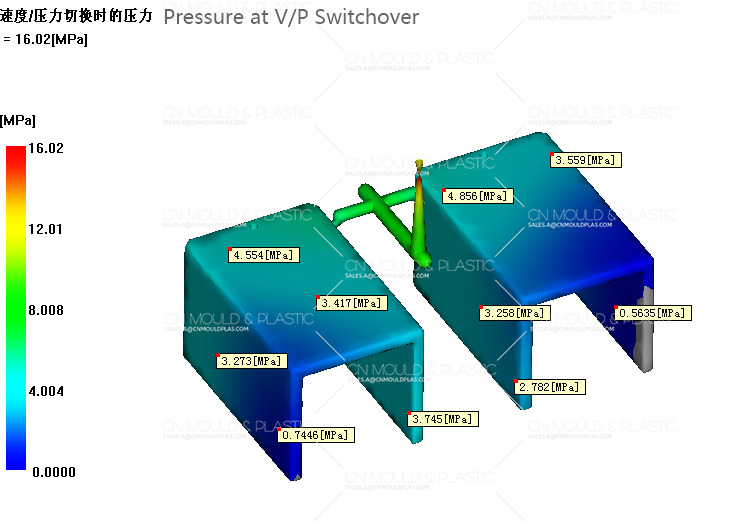

Когда пластик попадает в полость через канал подачи, расплав имеет определенную температуру, давление и скорость. Все три переменные зависят от времени, что означает, что значение каждой переменной будет меняться в течение короткого периода времени, пока заполнение не будет завершено.

Например, температура расплава снижается со временем. Если температура расплава вводится при 280 ° C, через одну секунду температура расплава будет ниже 280 ° C. Окончательный размер и качество каждого продукта отлитого в форму впрыской зависят от температуры, давления и скорости. Если две полости не заполнены одинаковыми условиями наполнения, две части, произведенные каждой полостью, будут разными.

2. Несбалансированность распределения полости и ее влияние:

Несбалансированное распределение полости означает, что в литьевой форме расположение пространства в полости не является однородным, что приводит к несогласованным параметрам, таким как давление, температура, скорость и поток во время процесса впрыска.

Таким образом, некоторые области пластического материала могут страдать от слишком большого давления или слишком высокой температуры, в то время как другие являются слишком низкими, тем самым влияя на качество литья под давлением.

Специфически, несбалансированное распределение полости главным образом имеет следующие влияния:

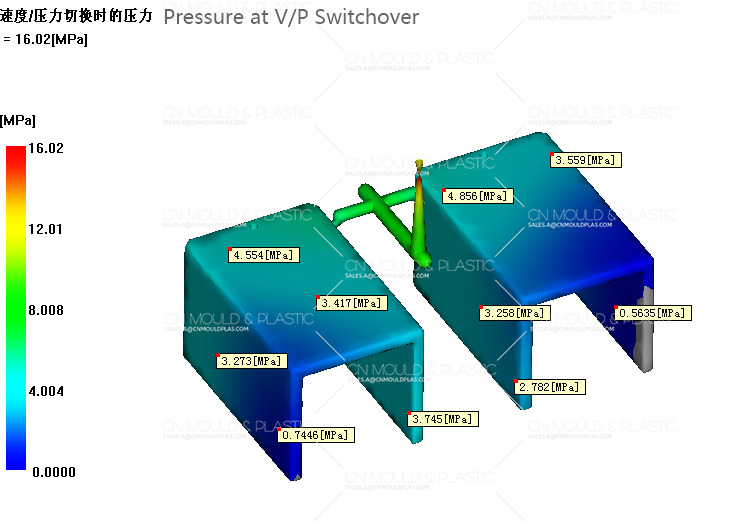

1) Неровное наполнение

Из-за несбалансированного распределения полости пластиковый материал в некоторых областях может достичь конечной точки заполнения рано во время литья под давлением, что приводит к проблеме неравномерного заполнения.

Если наполнение неравномерное, размер, форма, качество поверхности формованного изделия будут иметь проблемы, такие как коробление, усадка и так далее.

2) вентиляция затруднена

Несбалансированное распределение полостей не способствует вентиляции. Поскольку давление в различных областях разное, газ трудно выпустить плавно, что приведет к неадекватным проблемам с вентиляцией.

Если в сформировавшем продукте есть пузырьки, это не только повлияет на нормальное использование, но и приведет к отходам материала, низкой эффективности производства и другим проблемам.

3. Как решить проблему несбалансированного распределения полостей?

1) Рассмотрите единообразие плана полости в дизайне прессформы, и сделайте распределение полости более равномерным насколько это возможно.

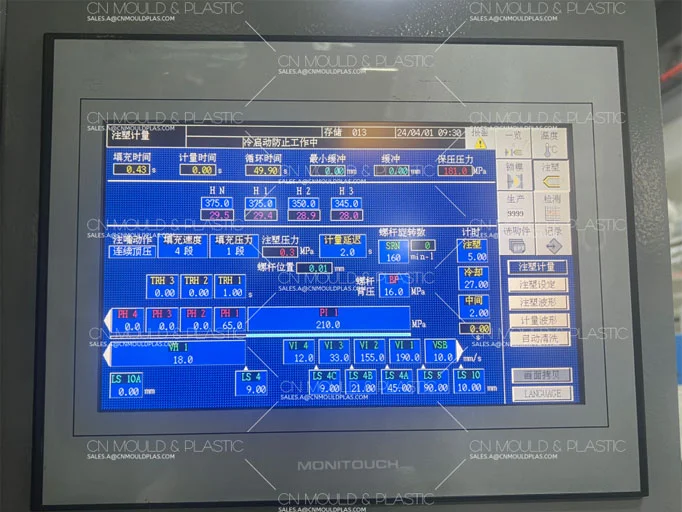

2) Разумно отрегулируйте положение впрыска и скорость потока пластмасс, так что параметры впрыска различных регионов будут более унифицированы.

3) Используйте регулируемую систему контроля температуры формы для регулировки температуры различных областей, чтобы добиться лучшего эффекта наполнения.

4) Разумно использовать вентиляционные системы пресс-формы, улучшить герметичность и производительность вентиляции пресс-формы и помочь газу быстро выгружаться из полости.

Короче говоря, во время процесса литья под давлением несбалансированное распределение полости повлияет на качество литья под давлением, что приведет к различным дефектам. Поэтому при проектировании пресс-формы и процессе впрыска следует уделять внимание оптимизации распределения полостей и выбору соответствующих параметров процесса, чтобы свести к минимуму возникновение дефектов впрыска.

Английский

Английский  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk