Стадия выдерживающего давления является важным шагом в процессе литья под давлением, который обеспечивает производство высококачественных деталей. Он следует за стадией наполнения, и его основная цель-компенсировать усадку пластика во время охлаждения и затвердевания.

Ключевые функции стадии давления удержания:

1. Уплотнение расплавленного пластика:Высокое давление, применяемое на этом этапе, сжимает расплавленный пластик, увеличивая его плотность и устраняя воздушные ловушки. Это приводит к более компактной и однородной структуре с улучшенными механическими свойствами.

2. Компенсация усадки:Когда пластик остывает и затвердевает, он подвергается объемной усадке. Удерживающее давление противодействует этой усадке, поддерживая высокое давление в полости формы, предотвращая образование следов раковины.

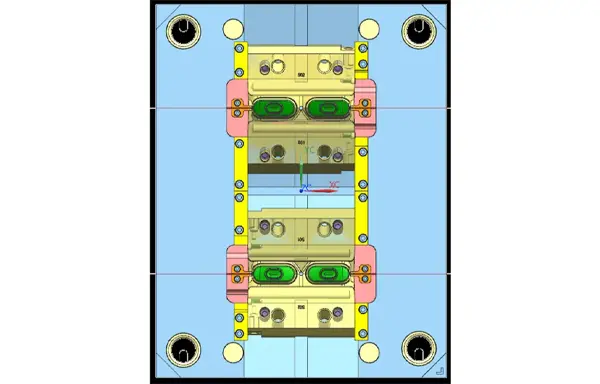

3. Оптимизация размеров детали:Контролируя давление и продолжительность удержания, производители могут точно регулировать размеры формованной детали в соответствии с желаемыми спецификациями.

Динамика процесса:

На стадии поддержания давления полость пресс-формы уже заполнена расплавленным пластиком, что приводит к высокому обратному давлению. Винт машины для литья под давлением постепенно продвигается, вызывая медленный поток пластика, известный как «удерживающий поток давления».

На этом этапе быстрое охлаждение и затвердевание пластика вблизи стенок пресс-формы увеличивает его вязкость. Это, в свою очередь, приводит к увеличению сопротивления потоку внутри полости формы.

Распределение давления и плотности:

Высокое давление, приложенное во время стадии удерживающего давления, заставляет пластик проявлять некоторую степень сжимаемости. В областях с более высоким давлением пластик более плотно упакован, что приводит к более высокой плотности. И наоборот, области с более низким давлением испытывают меньшее уплотнение, что приводит к более низкой плотности. Это явление создает неравномерное распределение плотности внутри формованной детали, которая может меняться со временем.

Доминирующие факторы:

В отличие от стадии наполнения, где поток играет важную роль, стадия выдерживающего давления в первую очередь зависит от давления. Затвердевший пластик действует как среда для передачи давления внутри полости формы.

Влияние на силу зажима пресс-формы:

Высокое давление в полости пресс-формы во время стадии удерживающего давления оказывает силу, которая стремится открыть пресс-форму. Чтобы противодействовать этому, необходимо приложить достаточную силу зажима.

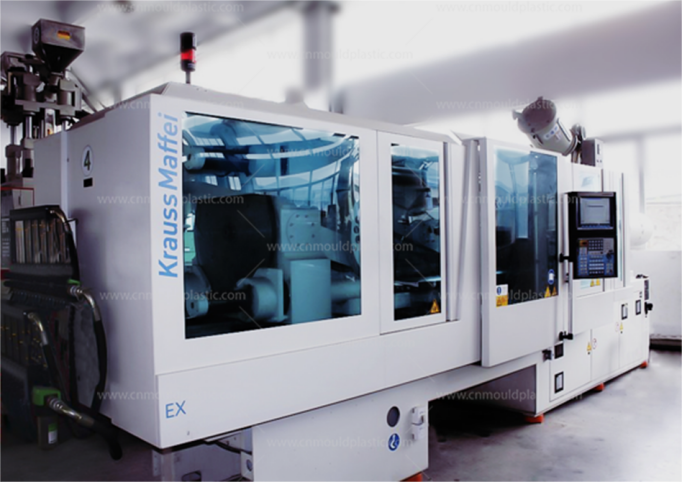

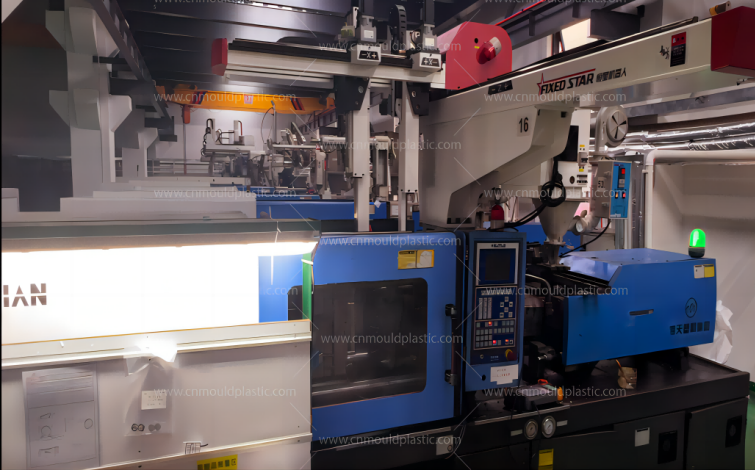

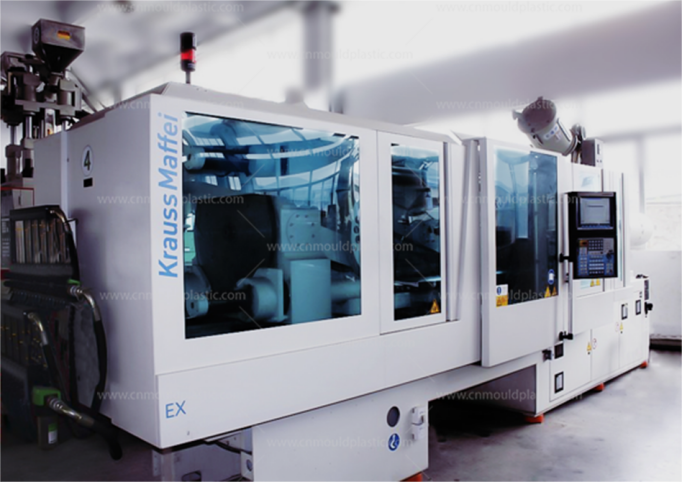

В то время как небольшое открытие формы может облегчить вентиляцию, чрезмерное открытие может привести к вспышке, переполнению или даже повреждению формы. Поэтому выбор машины для литья под давлением с достаточным усилием зажима имеет решающее значение для предотвращения этих проблем и обеспечения эффективного удерживающего давления.

Заключение:

Стадия выдерживающего давления играет жизненно важную роль в достижении высококачественных, точных по размерам и свободных от пустот формованных деталей. Понимая ключевые функции, динамику процесса и факторы, влияющие на этот этап, производители могут оптимизировать процесс литья под давлением для достижения оптимальных результатов.

Английский

Английский  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk