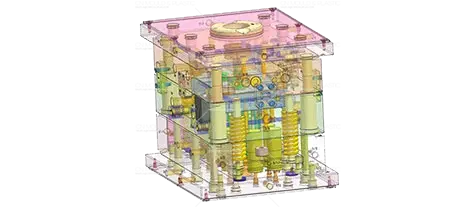

Система холодного бегуна ЛСР новый Н тип структуры прессформы. Система холодного бегуна LSR Mold сохраняет жидкую силиконовую резину холодной до тех пор, пока жидкая силиконовая резина не будет введена в горячие полости формы. Таким образом, холодная система бегуна может сохранить много материалы и уменьшить больше отхода. Система бегуна ЛСР холодная может эффектно уменьшить температуру прессформы, уменьшить деформацию тепла пластиковых материалов, улучшить качество и точность продуктов, таким образом она может эффектно улучшить эффективность продукции, качество продукции, и уменьшить цен производства. Благодаря своим преимуществам система холодного бегуна LSR стала важным направлением развития отрасли литья под давлением.

Как работает система холодного бегуна LSR?

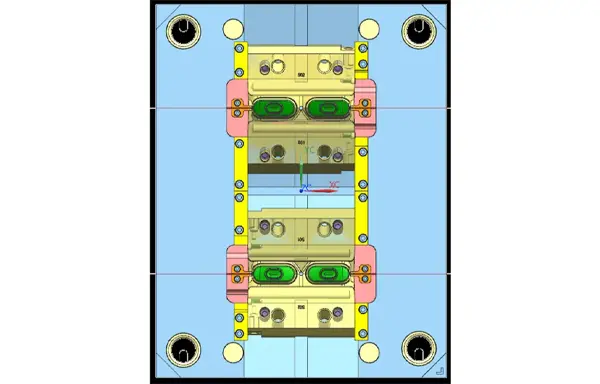

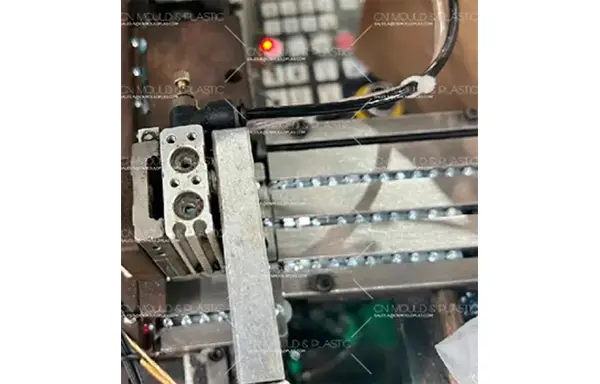

Канал охлаждающей воды и игольчатый клапан поршня являются основными компонентами системы каналов холодного потока. Оба они играют важную роль в процессе литья под давлением LSR. Охлаждающая вода непрерывно течет в канале, чтобы предотвратить отверждение жидкого силиконового материала. Поршневой игольчатый клапан точно контролирует количество материала, равномерно поступающего в полость, обеспечивая высокое качество деталей LSR.

В жидкостной системе бегуна (LSR) силиконовой резины холодной, главные компоненты включают:

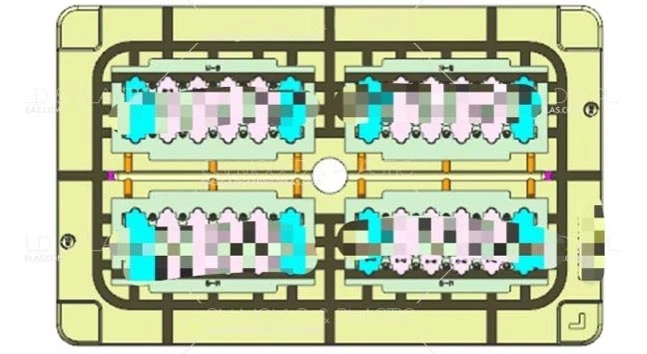

1. Коллектор: Коллектор представляет собой систему распределения, которая получает материал LSR из блока впрыска и распределяет его по нескольким полостям или соплам. Это обеспечивает равномерный поток и распределение материала по каждой полости.

2. Сопла: Сопла-это выходы, через которые материал LSR вводится в полость формы. Они соединены с коллектором и доставляют материал в соответствующие полости.

3. Изоляционная пластина: изоляционная пластина расположена между коллектором и пластиной пресс-формы. Он обеспечивает теплоизоляцию и помогает поддерживать желаемую температуру материала LSR во время процесса литья под давлением.

4. Охлаждающие каналы: Охлаждающие каналы интегрированы в систему холодного бегуна для циркуляции охлаждающей воды или охлаждающей среды. Эти каналы помогают рассеивать тепло, выделяемое в процессе отверждения, и поддерживать температуру пресс-формы, предотвращая преждевременное отверждение материала LSR.

5. Штифты клапана: штифты клапана, также известные как игольчатые клапаны, используются для управления потоком материала LSR в полости формы. Они отвечают за точное дозирование и отключение потока материала в нужное время, обеспечивая точный контроль над количеством материала, вводимого в каждую полость.

Эти компоненты работают вместе, чтобы создать эффективную систему холодного бегуна для литья под давлением LSR. Коллектор распределяет материал, сопла подают его в полости, изоляционная пластина поддерживает контроль температуры, каналы охлаждения рассеивают тепло, а штифты клапана контролируют поток материала. Эта система помогает достичь постоянного качества деталей, точности размеров и эффективного производства в процессах литья под давлением LSR.

Английский

Английский  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk