Возможности

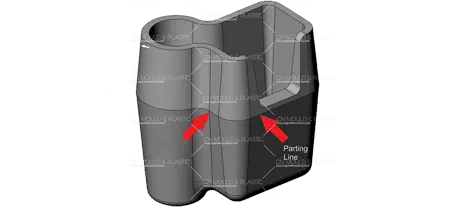

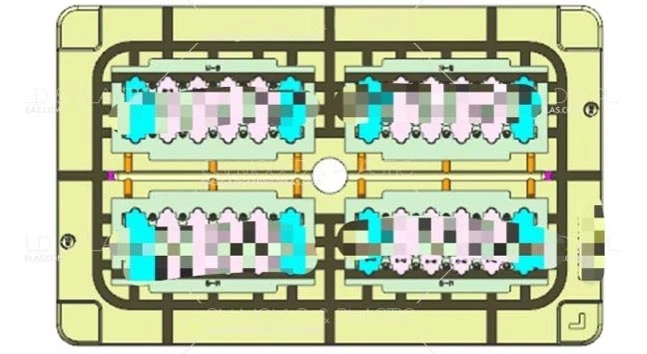

- Прессформа впрыски для экспорта

- ЛСР прессформы для экспорта

- BMC плесень для экспорта

- Умирает вырезывание

- Пена разрезая & Преобразование

- Тонкий лист экструзии

- Процесс впрыска столба

- Автоматизация сборки

- Система формования под ключ

- Дизайн для производства

- Дизайн приспособления (джиг)

- Быстрое прототипирование

- Печатание металла 3D

Получить мгновенное предложение

-Что вы ищете?

Английский

Английский  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk